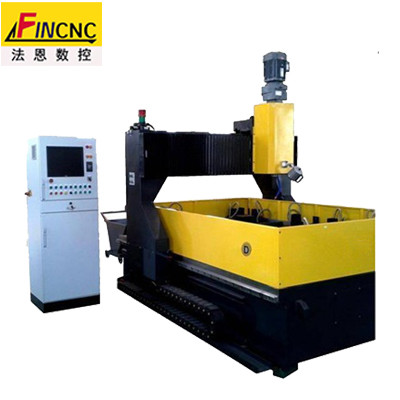

数控平面钻--钻头的使用详述

⒈钻头应安装在一个特殊的包装盒中,以避免振动相互碰撞。数控平面钻孔。

⒉使用时,从包装盒中取出钻头,应立即安装在主轴的弹簧夹头或自动更换钻头的刀具库中。使用后,放入包装盒中。

⒊用工具显微镜等非接触式测量仪器测量钻头直径,避免切削刃与机械测量仪接触而受伤。

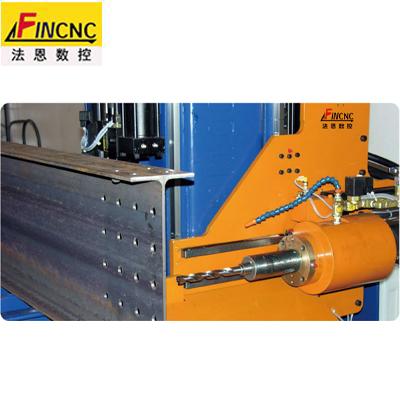

⒋一些数控钻床使用定位环,而一些数控钻床不使用定位环。如果使用定位环,安装时的深度定位务必准确。如果不使用定位环,则应调整钻头安装在主轴上的延伸长度。多主轴钻床应更加注意这一点,使每个主轴的钻孔深度一致。如果不一致,钻头可能钻到台面或无法钻线路板,导致报废。

⒌通常可以用40倍立体显微镜检查钻头切削刃的磨损情况。数控平面钻孔。

⒍经常检查主轴和弹簧夹头的同心度和弹簧夹头的夹紧力。同心度差会导致小直径钻头断裂,孔径大。夹紧力差会导致实际速度与设定速度不一致,夹头与钻头之间打滑。

⒎弹簧夹头上定柄钻头的夹持长度是钻柄直径的4~5倍。

⒏经常检查主轴压脚。压脚接触面应水平且垂直于主轴,防止钻孔中出现断钻和偏孔。

⒐钻床吸尘效果好,吸尘风能降低钻头温度,同时带走粉尘,减少摩擦产生高温。

⒑基板叠层包括上下垫板,应在钻床工作台上的一孔一槽定位系统中牢固平整。使用胶带时,应防止钻头钻在胶带上,使钻头粘附切屑,造成排屑困难和断钻。

⒒订购厂家钻头时,进厂检查时应抽查其4%是否符合要求。100%用10~15倍的显微镜检查缺口、擦伤和裂纹。

⒓及时重磨钻头可以增加钻头的使用和重磨次数,延长钻头的使用寿命,降低生产成本和成本。通常用工具显微镜测量,磨损深度应小于0.2mm。重磨时要磨去0.25mm。普通定柄钻头可重磨3次,铲头(undercut)钻头可重磨两次。过度磨削会降低钻孔质量和精度,导致成品电路板报废。过度磨削效果适得其反。数控平面钻

⒔当磨损和磨损直径与原来相比减小2%时,钻头就会报废。

⒕钻头参数设置一般情况下,厂家提供钻头速度和速度参数表,参数仅供参考,实际工艺人员实际使用钻头速度和速度参数,通常实际参数与参考参数不同,但差别不太大。

⒖钻头磨削时,应尽量使麻花钻的两个主切削刃对称磨削,以抵消两个主切削刃的径向力,防止钻头偏差和孔径扩大。数控平面钻